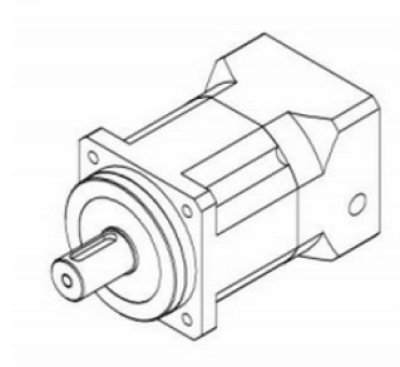

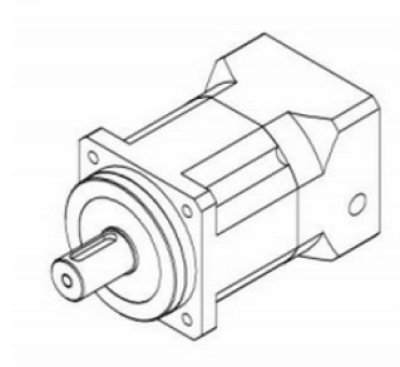

-S2-P2轴向伺服减速器

单螺杆式油气混输泵因采用具有良好性的橡胶材质的定子,它与转子啮合需要有一定的过盈量,使其产生可靠的密封性。当泵工作时密封线可有效地阻止气体通过,从而达到输送气体的目的;当介质中含有固体颗粒,若固体颗粒挤在密封线中时,由于橡胶定子的性作用定子橡胶表面被压缩,固体颗粒越过密封线,定子橡胶回恢复原来的形状,这样,单螺杆泵可实现输送介质中含有微量固体颗粒的目的。一般单螺杆泵输送介质的性质、状态都比较复杂,在管路里可能造成堵塞。

行星减速机为什么会出现断轴其中的原因有哪些

1、在加速和减速的过程中,行星减速机输出轴所乘受瞬间的扭矩如果超过了其额定输出扭矩的2倍,并且这种加速和减速又过于频繁,那么 终也会使其断轴。考虑到这种情况出现的较少,故这里不再进一步介绍。

2、错误的选型致使所配行星减速机出力不够。有些用户在选型时,误认为只要所选减速机的额定输出扭矩满足工作要求就可以了,其实不然,一是所配电机额定输出扭矩乘上减速比,得到的数值原则上要小于产品样本的相近减速机的额定输出扭矩,二是同时还要考虑其驱动电机的过载能力及实际中所需工作扭矩。理论上,用户所需工作扭矩一定要小于额定输出扭矩的2倍。尤其是有些应用场合必须严格遵守这一准则,这不仅是对减速机里面齿轮的保护,更主要的是避免输出轴就被扭断。这主要是因为,如果设备有问题,减速机的输出轴及其负载被卡住了,这时驱动电机的过载能力依然会使其不断加大出力,进而,可能使输出轴承受的力超过其额定输出扭矩的2倍而扭断行星减速机的输出轴。

3、同样输出轴也有折断或弯曲现象发生,其原因与驱动电机的断轴原因相同。但减速机的出力是驱动电机出力和减速比之积,相对于电机来讲出力更大,故输出轴更易被折断。因此,用户在使用行星减速机时,对其输出端装配同心度的保证也应十分注意。

减速机的2个重要概念

对于伺服专用减速机,不论何种形式,通常都会涉及后面讨论的性能指标。然而,可能是由于商业上需要,通常各个厂家并没有对其样本上的各种参数出明确的定义,这给产品的对比带来一定的困难,所以,在讨论指标之前,我们先明确两个描述齿轮箱工作状况的重要概念

1, 占空比(Duty cycle) (ED)

占空比指的是减速机在一个完整的工作周期内,实际动作的时间占到整个工作周期时间的一个百分比。这是判定工作模式是S1(连续工作)还是间歇工作(S5)的一个参数,计算如下:占空比ED=(加速时间+工作时间+减速时间) / (加速时间+工作时间+减速时间+停顿时间)

2, 工作模式(S1,S5)

工作模式标准概念源自于电机应用,是由电子委员会(International Electrotechnical Commission)设立的。后来引申为所有以电机驱动为主要驱动源的传动部件的工作模式。

S1 – 连续工作模式,在恒定负载下运行一段时间以达到电机的热平衡。“热平衡”指温度升达某个数值后不再上升,通过有效散热与周围环境达到温度平衡的状态。

但是由于不同产品的温限不同,通常是用产品的各种零件中热稳定值 弱的部分,比如电机一般指线圈,而齿轮箱一般指润滑脂,因为温度太高可能破坏油膜的稳定性。图B-18示典型电机升温曲线,

时间长了进入了“热平衡”状态

在齿轮箱应用中,厂家根据其实验数据,往往会给出具体的数值来定义工作模式。

S1工作模式(连续工作模式)是指齿轮箱不间断工作超过15(20)分钟,或者工作占空比大于60%,并且齿轮箱的温度不能超过90(70)℃。()里的数据是有些厂家的不同数值。----工业界的标准够乱吧!

S5 工作模式(间歇工作模式)是指工作占空比小于60%,另外需要考核起停频率,也就是说在一个小时内的起停次数不能超过1000次,否则需要在计算力矩时,要乘以冲击系数Fs。

值得注意的是:在实际选型使用中,我们往往遗漏工作模式,脱离工作模式的额定力矩指标,是不可以作为选型指标使用的,这点在实际选型中往往会被忽略,进而导致减速机使用中出现意外损坏问题。

谐波齿轮减速机的优点 1、传动速比大。单级谐波齿轮传动速比范围为70~320,在某些装置中可达到1000,多级传动速比可达30000以上。它不仅可用于减速,也可用于增速的场合。 2、承载能力高。这是因为谐波齿轮传动中同时啮合的齿数多,双波传动同时啮合的齿数可达总齿数的30%以上,而且柔轮采用了高强度材料,齿与齿之间是面接触。 3、传动精度高。这是因为谐波齿轮传动中同时啮合的齿数多,误差平均化,即多齿啮合对误差有相互补偿作用,故传动精度高。在齿轮精度等级相同的情况下,传动误差只有普通圆柱齿轮传动的1/4左右。同时可采用微量改变波发生器的半径来增加柔轮的变形使齿隙很小,甚至能到无侧隙啮合,故谐波齿轮减速机传动空程小,适用于反向转动。 4、传动效率高、运动平稳。由于柔轮轮齿在传动过程中作均匀的径向,因此,即使输入速度很高,轮齿的相对滑移速度仍是极低(故为普通渐线齿轮传动的百分之—),所以,轮齿磨损小,效率高(可达69%~96%)。又由于啮入和啮出时,齿轮的两侧都参作,因而无冲击现象,运动平稳。 5、结构简单、零件数少、方便。仅有三个基本构件,且输入与输出轴同轴线,所以结构简单,方便。 6、体积小、重量轻。

+

V 3-14BJ11

K3-14BJ14

K3-19FB19

VRS-075 -19HB19

-K3-19HB19

-K3-19HF16

V 3-19DD19

K3-14BM14

网友评论:(注:网友评论仅供其表达个人看法,并不表明盛丰建材网。)

查看更多评论

● 资讯

● 资讯

● 资讯

● 资讯